培訓關鍵詞:精益管理培訓,成本控制培訓

精益成本控制管理(劉剛)課程介紹:

【課程背景】

制造業(yè)作為一個復雜的系統(tǒng)工程,人機料法環(huán),環(huán)環(huán)要相連,一環(huán)脫了節(jié),管理難上難!只有建立高效精益、精細的管理系統(tǒng),才能實現(xiàn)企業(yè)成本及系統(tǒng)利潤的持續(xù)提升。

管理的根本目的是什么?獲得經濟效益和社會效益?怎樣才能獲得經濟效益?開源,節(jié)流,加快周轉!怎樣開源?怎樣節(jié)流?控制人工成本,控制物料成本,控制制造費用!怎樣加快周轉?加快庫存周轉,加快資金周轉!

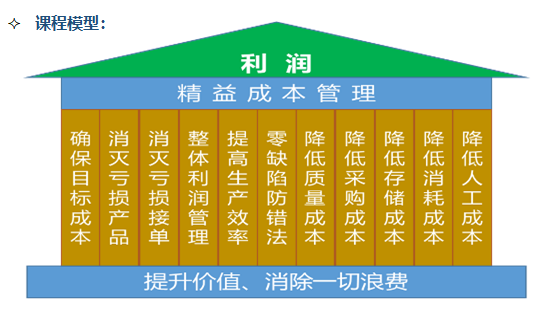

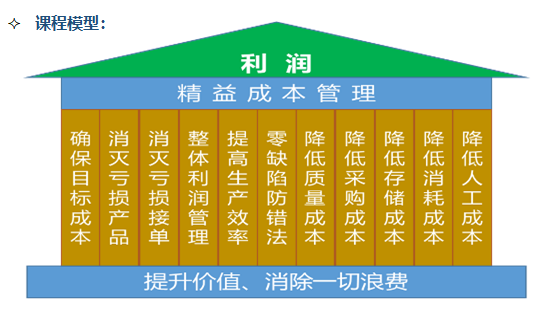

精益成本管理的方法是:

1. 根據(jù)目標售價決定目標成本;

2. 分解目標成本,進行責任者的確保工作;

3. 定期公開目標成本和實際成本;

4. 在沒達到目標時進行改善。

精益成本管理建立以達成成本目標的PDCA閉環(huán)管理系統(tǒng),不斷減低成本,達成利潤目標,實現(xiàn)企業(yè)的可持續(xù)發(fā)展。

課程專為管理及技術人員而設計,旨在培養(yǎng)管理及技術人員,對精益管理成本控制管理水平,全面提升質量、成本、效率等指標的基本知識。整個課程設計以現(xiàn)場的問題及管理方式為主,配以大量案例分析、圖示等方式,并給出具體解決建議,幫助學員學以致用。本課程在講授同時,以小組練習、教學反饋方法,幫助學員建立管理信心,具備基本的傳授能力與領導實施能力。

【課程受益】

◇ 企業(yè)運營系統(tǒng)思維(統(tǒng)一管理人員目標)

◇ 打破常規(guī),突破思維定勢,全新接受精益成本管理方法

◇ 掌握精益成本管理的系統(tǒng)方法

◇ 掌握現(xiàn)場成本管理工具-原價改善

◇ 掌握系統(tǒng)的物料成本降低方法

◇ 掌握識別浪費消除浪費的幾種工具

◇ 協(xié)助企業(yè)進行系統(tǒng)優(yōu)化,達到全員改善意識

◇ 結合自身企業(yè)靈活掌握效率化改善的技術

◇ 掌握生產現(xiàn)場的防錯、防呆技術工具之運用

◇ 建立效率評價體系,降低生產成本,改善產品質量,提高生產效率

◇ 課程全程穿插大量生產現(xiàn)場成本管理表單及案例

【課程大綱】

課程工具:

1. 《降低成本管理表》

2. 《利潤計劃表》

3. 推式MTS按庫存生產

4. 推拉結合 ATO按訂單裝配

5. 拉式 MTO訂單制造

6. 拉式 ETO訂單設計

7. 成本預測法

8. 《成本利潤分析圖表》

9. 《產品利潤計劃表》

10. 《價值流分析圖》

1. 《5M浪費查檢表》

2. 動作經濟原則

3. 《生產線平衡分析組合表單》

4. 精益防錯法

5. 《快速切換分析組合表單》

6. 八步問題解決法

7. 生產效率化方法

8. 《綜合生產效率損失分析表》

9. 《綜合生產效率損失查檢表》

10. 《物料清單-各類物料損耗標準》

1. 《供應商現(xiàn)場評審表》

2. 《供應商現(xiàn)場評分標準》

3. 《采購市場價格分析表》

4. 《供應商成本分析表》

5. 《供應商采購金額分析》

6. 《供應商采購成本分析表》

7. 《戰(zhàn)略供應商評分標準》

8. 《供應商分級清單》

9. 《供應商考核表單》

10. 《供應商考核評分標準》

課程破冰:學習型團隊組建

第一講:精益成本管理概述

課程破冰:學習型團隊組建

第一講:精益成本管理概述

一、什么是精益生產?

1. 企業(yè)經營的目標是什么?

2. 精益管理的理念:打造為客戶制造好產品能自我進化的學習型組織

3. 精益管理的DNA:理念、流程、團隊與解決問題

4. 精益能給我們帶來什么?

案例:豐田的精益生產

二、從傳統(tǒng)思維方法切換到精益思維方式

1. 管理者就是老師、模范、監(jiān)督者、問題解決者

案例:管理者創(chuàng)造氛圍

2. 三現(xiàn)主義:現(xiàn)場、現(xiàn)物、現(xiàn)實

3. 重要的事物有簡單可視化的標準

4. 按時按量的生產

5. 企業(yè)的免疫系統(tǒng):暴露問題、解決問題

6. 用簡單的方法來解決問題

7. 增值和非增值意識

8. 個別效率和整體效率的區(qū)別

9. 稼動率與可能率的區(qū)別

10. 重視結果更要強化流程

11.養(yǎng)成刨根問底的習慣

三、 精益成本管理

1. 精益PDCA系統(tǒng)

(1) P--基于對標設定目標

(2) D--基于目標構建并執(zhí)行標準

(3) C--追蹤執(zhí)行標準

(4) A--持續(xù)改進

2. 目標別的成本管理方法

(1) 降低成本管理(確保目標成本)

a. 根據(jù)目標售價決定目標成本

b. 分解目標成本

c. 定期公開目標成本和實際成本

d. 成本目標未達成時的對策

案例:確保目標成本

(2) 產品別利潤管理(消滅虧損產品)

a. 根據(jù)目標售價決定目標成本

b. 分解目標成本

c. 定期公開目標成本和實際成本

d. 成本目標未達成時的對策

案例:消滅虧損產品

(3) 成本報價(消滅虧損接單)

a. 制定報價規(guī)則

b. 計算本公司的報價成本

c. 計算最低銷售價格

d. 計算目標銷售價格

e. 決定向客戶提交的報價

案例:消滅虧損接單

(4) 成本企劃(從研發(fā)階段開始降低成本)

a. 競品成本分析

b. 決定目標成本

c. 研發(fā)階段的成本預測并改進

(5) 整體利潤管理(短期內提高利潤)

a. 制定產品的整體利潤計劃

b. 按月合計實際利潤

c. 利潤改善對策

(6) 投資回收管理(消除徒勞的設備投資)

a. 決定新設備的投資回收期

b. 投資回收改善對策

四、兩種生產形態(tài)下的成本管理

1. 接單型生產

(1) 接單生產企業(yè)業(yè)務過程

(2) 接單生產企業(yè)成本管理的過程

(3) 接單型生產的成本對策

2. 預測型生產

(1) 預測生產企業(yè)業(yè)務過程

(2) 預測生產企業(yè)成本管理的過程

(3) 預測型生產的成本對策

第二講:通過消除浪費來降低成本

一、識別現(xiàn)場的浪費

1. 建立發(fā)現(xiàn)浪費的心態(tài)

2. 什么是浪費?

3. 現(xiàn)場八大浪費

討論:列出現(xiàn)場6種以上的浪費現(xiàn)象

二、人員管理的降本增效

1. 培養(yǎng)多能工

案例:某企業(yè)的多能工培養(yǎng)方案

2. 培養(yǎng)班組長成為四會人才

3. 通過人機評價改善作業(yè)環(huán)境,降低勞動強度

案例:某世界500強企業(yè)人機評價改善案例

案例:某世界500強電子企業(yè)人機改善案例

主要解決:以人為本,培養(yǎng)多技能適應環(huán)境變化的人

才,識別艱難作業(yè),推動自動化建設。

三、機器管理的降本增效

1. 兩源改善-發(fā)生源困難源

2. 機器基本條件的自主維護

案例:某企業(yè)兩源改善案例

案例:某企業(yè)自主維護基準書

主要解決:提高設備的可靠性,讓設備隨時處在可用的狀態(tài)。

四、環(huán)境管理的的降本增效

1. 5S管理

2. 目視化管理

案例:某世界500強企業(yè)目視化管理案例

主要解決:提高工作效率、建立現(xiàn)場人和物的規(guī)則,培養(yǎng)員工養(yǎng)成遵守規(guī)則的習慣。

五、精益問題解決方法

1. 什么是問題?

(1) 所謂的“問題”

案例:會客室問題查找

(2) 2種“問題”與 小練習

(3) 沒有問題的人,才是最大的問題

2. 系統(tǒng)的問題的分析方法

(1) 傳統(tǒng)的問題方法與系統(tǒng)的問題分析方法

(2) 認準問題的有效工具 — 理性問題分析法

案例:理性問題分析法案例

練習:應用理性問題分析法解決問題

3. 解決問題的8個步驟

(1) Step 1.明確問題

案例:明確問題案例

(2) Step 2.分解問題

案例:分解問題案例

(3) Step 3.設定目標

練習:目標設定

(4) Step 4.把握真因

(5) Step 5.制定對策

(6) Step 6.貫徹實施對策

(7) Step 7.評價結果和過程

(8) tep 8. 鞏固成果

案例:某企業(yè)問題解決案例

第三講:通過提高生產效率來降低成本

一、何為生產效率化

1. 生產效率化的定義

2. 生產效率化的目的

3. 生產效率化的兩大思路

4. 生產效率化的改善方向改善效果

二、妨礙效率化的16大損失

1. 損失的定義

2. 16大損失的定義

3. 設備綜合效率OEE

4. 設備損失結構分析

5. 改善設備綜合效率的方法

案例:設備綜合效率

練習:計算綜合效率

第四講:降低物料成本

一、物料采購成本降低

1. 新供應商導入

案例:某企業(yè)新供應商導入案例

2. 采購管理

(1) 采購物料分類

(2) 供應商分類

(3) 采購市場現(xiàn)狀分析

(4) 采購市場價格分析

(5) 供應商成本分析

(6) 供應商采購成本分析

(7) 戰(zhàn)略供應商評價

案例:某企業(yè)采購管理案例

3. 供應商考核

案例:某企業(yè)供應商考核案例

二、物料存儲成本降低

1. 什么是庫存?

(1) 庫存的作用

(2) 庫存的基本形式

(3) 庫存的成本

2. 庫存管理的常見問題與解決方法

(1) 庫存的閉環(huán)管理

a. 庫存計劃

b. 庫存作業(yè)

c. 庫存績效

d. 庫存改進

3. 庫存管理的方法

(1) 庫房規(guī)劃

a. ABC分類法

b. 綜合最大配送路徑法

c. 設定合理周轉庫存和安全庫存水平

(2) 庫存績效指標體系

第五講:防錯法降低質量成本——第一次就把事情做對

一、防錯法簡介

1. 什么是防錯法?

2. 為什么關注防錯?

3. 如何使您的工作更容易?

4. 什么導致缺陷產生?

二、四級防錯技術

1. 第一級:通過消除來防錯

2. 第二級:通過錯誤預防來防錯

3. 第三級:通過錯誤檢測來防錯

4. 第四級:通過源頭檢測缺陷來防錯

5. 第五級:通過加工后缺陷檢測來防錯

案例:某企業(yè)防錯案例

三、防錯的十大原理及其應用

1. 斷根原理及其應用案例

2. 保險原理及其應用案例

3. 自動原理及其應用案例

4. 相符原理及其應用案例

5. 順序原理及其應用案例

6. 隔離原理及其應用案例

7. 重復原理及其應用案例

8. 標示原理及其應用案例

9. 警告原理及其應用案例

10. 緩和原理及其應用案例

案例:不接受不良品防錯

案例:不制造不良品防錯

案例:不流出不良品防錯

課程總結,學以致用

1. 每人總結印象最深刻的三個知識點在組內進行分享

2. 每組選派一名學員把本組印象最深刻的三個知識點在全班進行分享

3. 每個組員列一個行動計劃,應用課程中的1-3個工具方法進行改善實踐

【時間安排】

|

日期

|

日 程 安 排

|

|

時 間

|

活 動

|

備注

|

|

10月7日

|

09:00-10:30

|

精益成本管理概述

|

每個半天休息1-2次,根據(jù)老師安排為準

|

|

10:30-10:40

|

茶歇

|

|

10:40-12:00

|

精益成本管理概述

|

|

12:00-13:30

|

午餐&休息

|

|

13:30-15:00

|

通過消除浪費來降低成本

|

|

15:00-15:10

|

茶歇

|

|

15:10-16:30

|

通過消除浪費來降低成本

|

|

16:30-

|

自由活動

|

|

10月8日

|

09:00-10:30

|

通過提高生產效率來降低成本

|

|

10:30-10:40

|

茶歇

|

|

10:40-12:00

|

通過提高生產效率來降低成本

|

|

12:00-13:30

|

午餐&休息

|

|

13:30-15:00

|

降低物料成本

|

|

15:00-15:10

|

茶歇

|

|

15:10-16:30

|

防錯法降低質量成本

|

|

16:30-

|

自由活動

|

|

注:實際日程安排以現(xiàn)場情況為準。

|

|

【講師介紹】

劉老師

◇ 精益管理專家

◇ 21年專注于制造業(yè)企業(yè)管理

◇ 日產訓認證TWI基層管理者培訓師

◇ 日產訓認證MTP中高層管理者培訓師

◇ 高鐵培訓學院特邀講師

曾任:富士康科技集團 工業(yè)工程師

曾任:普天諾基亞合資公司 工業(yè)工程主管

曾任:中國普天信息產業(yè)有限公司 精益生產經理

擅長領域:精益生產、精益成本、質量管理、班組長、IE、TPM、TWI、5S現(xiàn)場管理、標準化作業(yè)等

9年一線生產管理經驗,12年精益管理咨詢培訓經驗。曾為河南中煙、東方電氣、華潤集團、東風集團、中國神華、冀中能源、中船重工、中國航發(fā)、海爾電器、阿雷斯提、東光微電等30余家大中型企業(yè)提供精益生產項目咨詢服務,為企業(yè)優(yōu)化了大量的生產流程,生產效率提升明顯。同時,劉老師還為企業(yè)培養(yǎng)了大量人才,得到企業(yè)的一致好評。期間授課場次超過600場,授課人數(shù)超過20000人次,課程好評無數(shù),好評反饋率達到97%以上。

曾服務過的客戶代表:

中國兵器集團、中國東方電氣集團有限公司、京東方科技集團股份有限公司、淮海工業(yè)有限公司、中信泰富特鋼集團、山西江淮重工、中國航發(fā)西安航空發(fā)動機集團、中國船舶重工集團公司、振華重工、海爾集團、美的集團、長信科技、比亞迪電池、寧德時代新能源、河北亞大集團、深圳成霖潔具股份有限公司、江蘇東光微電子股份有限公司、中國耀華玻璃集團、中國能源集團、中鋁集團、中聯(lián)水泥、中國五礦集團、大冶有色金屬集團、冀中能源股份有限公司,大唐能源、東風乘用車集團、東風康明斯、武漢塑料工業(yè)集團、偉巴斯特汽車天窗(上海)有限公司、法雷奧集團、廣州阿雷斯提汽車配件有限公司、獵豹汽車股份有限公司、華域視覺科技有限公司、通用汽車、愛機汽車零部件、康師傅集團、華潤啤酒、華潤怡寶、衛(wèi)龍食品、茅臺集團、河南中煙、中國聯(lián)塑集團等等

課綱下載

課綱下載

更多精益成本控制管理相關課程:

課程專題:

參觀考察專題,

采購專題,

工廠成本控制專題,

全面預算專題,

降低采購成本專題 |

精益管理培訓,

成本控制培訓

[課程簡介]:制造業(yè)作為一個復雜的系統(tǒng)工程,人機料法環(huán),環(huán)環(huán)要相連,一環(huán)脫了節(jié),管理難上難!只有建立高效精益、精細的管理系統(tǒng),才能實現(xiàn)企業(yè)成本及系統(tǒng)利潤的持續(xù)提升。

管理的根本目的是什么?獲得經濟效益和社會效益?怎樣才能獲得經濟效益?開源,節(jié)流,加快周轉!怎樣開源?怎樣節(jié)流?控制人工成本,控制物料成本,控制制造費用!怎樣加快周轉?加快庫存周轉,加快資金周轉! ...

[課程簡介]:制造業(yè)作為一個復雜的系統(tǒng)工程,人機料法環(huán),環(huán)環(huán)要相連,一環(huán)脫了節(jié),管理難上難!只有建立高效精益、精細的管理系統(tǒng),才能實現(xiàn)企業(yè)成本及系統(tǒng)利潤的持續(xù)提升。

管理的根本目的是什么?獲得經濟效益和社會效益?怎樣才能獲得經濟效益?開源,節(jié)流,加快周轉!怎樣開源?怎樣節(jié)流?控制人工成本,控制物料成本,控制制造費用!怎樣加快周轉?加快庫存周轉,加快資金周轉! ... 課綱下載

課綱下載

課綱下載

課綱下載